- Laserschneidanlagen

-

MSE SmartFL

MSE SmartFL

MSE SmartFL

MSE SmartFL

Die Faserlaserschneidanlage MSE SmartFL von MicroStep Europa und unserem Technologiepartner ACCURL ist ein leistungsstarkes und gleichzeitig preiswertes System für qualitativ hochwertiges 2D-Laserschneiden. Die Baureihe ist in Bearbeitungsflächen von 1.500 x 3.000 bis hin zu 2.500 x 12.000 mm erhältlich und kann mit Laserquellen mit einer Leistung von bis zu 30 kW ausgestattet werden.

-

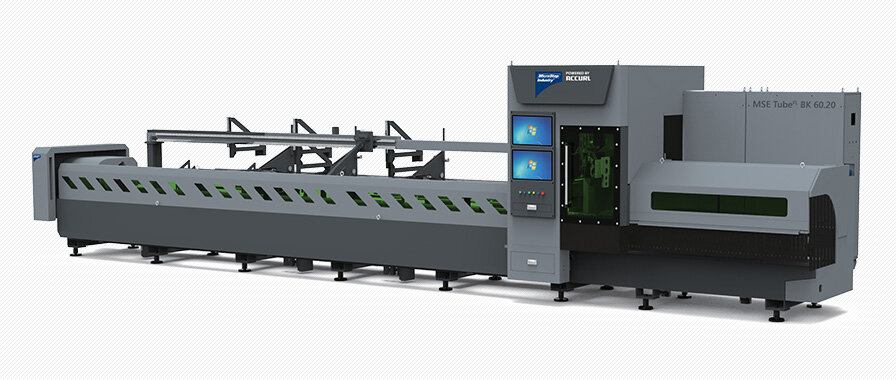

MSE TubeFL

MSE TubeFL

MSE TubeFL

MSE TubeFL

Die Faserlaserschneidanlage MSE TubeFL von MicroStep Europa und unserem Technologiepartner ACCURL ist ein prozesssicheres System für qualitativ hochwertiges und schnelles 2D- und 3D-Laserschneiden von Rohren, Profilen und Trägern. Je nach Ausführung ist ein extrem hoher Automationsgrad und eine Leistung von bis zu 12 kW möglich. So können feinste Konturen und Durchbrüche sowie exakte Fasenschnitte realisiert werden.

-

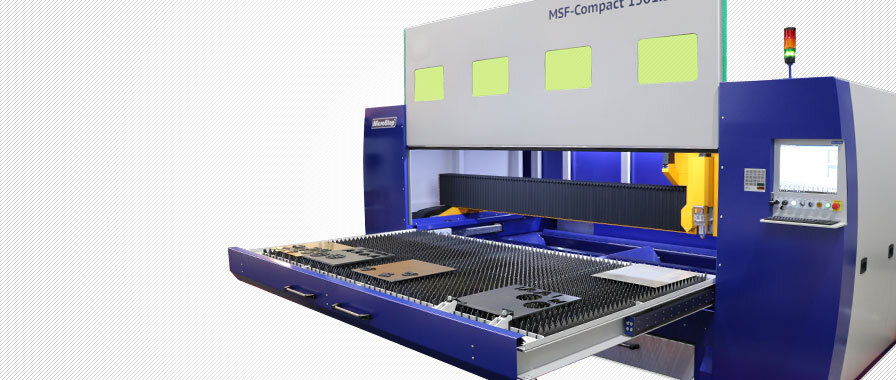

MSF Compact

MSF Compact

MSF Compact Baureihe

MSF Compact Baureihe

Der MSF Compact vereint präzises 2D-Laserschneiden mit kompaktem Design. Die Baureihe ist in Bearbeitungsflächen von 1.000 x 2.000 mm, 1.250 x 2.500 mm und 1.500 x 3.000 mm erhältlich und überzeugt vor allem durch einen geringen Platzbedarf bei gewohnt hoher Schnittqualität. Ein manuell herausziehbarer Schneidtisch ermöglicht dabei ein einfaches und unkompliziertes Be- und Entladen.

-

MSF Cut

MSF Cut

MSF Cut

MSF Cut

Die zuverlässige Faserlaserschneidmaschine für hochpräzise 2D-Schneidanwendungen steht in drei Anlagenformaten mit Laserquellen bis zu 15 kW zur Wahl – inklusive serienmäßig enthaltenem automatischem Wechseltischsystem. Die MSF Cut ist ein leistungsstarke Produktionshelfer, um alle Standardaufgaben der Faserlasertechnologie in hochproduktiver und hochwertiger Ausführung zu erfüllen. Optional kann die Laserschneidanlage weiter automatisiert werden durch MicroSteps Materialhandlingsysteme MSLoad, MSSort und MSTower.

-

MSF Pro

MSF Pro

MSF Pro Baureihe

MSF Pro Baureihe

Highspeed und Flexibilität in 3D: der präzise Allrounder MSF Pro ist eine Weltneuheit in Sachen Multifunktionalität. Kein anderes Lasersystem bietet zur Blechbearbeitung ein solches Maß an Fertigungstiefe. Optional lassen sich auch Rohre und Profile schneiden.

-

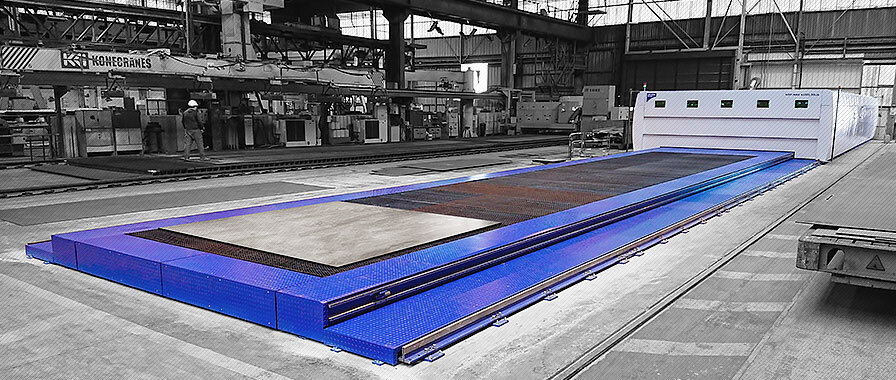

MSF Max

MSF Max

MSF Max Baureihe

MSF Max Baureihe

Der MSF Max ist der Gigant unter den Faserlaserschneidlösungen. Entwickelt zur Bearbeitung von großformatigen Blechen für den Schiffsbau ermöglicht er die präzise 3D-Highspeedbearbeitung von Flachmaterial. Dank mitfahrender Sicherheitskabine steht eine Arbeitsfläche von bis zu 50 m Länge und 6 m Breite zur Verfügung.

-

MSF Pipe

MSF Pipe

MSF Pipe Baureihe

MSF Pipe Baureihe

Ein echter Experte für Rohre und Profile: Für die prozesssichere, hochpräzise und schnelle 2D- und 3D-Bearbeitung von Rohren und Profilen mittels Faserlaser hat MicroStep den MSF Pipe entwickelt. Das System verfügt dabei über einen extrem hohen Automationsgrad. Auch die Be- und Entladung sowie die Sortierung geschnittener Teile kann automatisiert werden.

Zubehör

Zubehör Zubehör

ZubehörBei den für den Betrieb einer Schneidanlage notwendigen Peripherieanlagen empfehlen wir renommierte Hersteller, mit denen MicroStep eng zusammenarbeitet. Gerne sind wir Ihnen bei der Auswahl einer auf Ihre Bedürfnisse und Ihre Schneidanlage zugeschnittenen Lösung behilflich – sprechen Sie uns an, nutzen Sie unser Know-how!

- Hintergrundwissen

Laserschneidanlagen Hintergrundwissen - Laserschneidmaschinen

Hintergrundwissen - LaserschneidmaschinenLaserschneidmaschinen sind die passende Lösung, wenn es um präzisen Zuschnitt bei minimalem Zeitaufwand geht. Hochmoderne Laserschneidanlagen vereinen Präzision, Geschwindigkeit und höchste Multifunktionalität.

-

-

Plasmaschneidanlagen

-

MasterCut Compact

MasterCut Compact

MasterCut Compact

MasterCut Compact

Kompakt, flexibel und vielseitig: die MasterCut Compact gibt es im Gesamtpaket mit Plasmaquelle und Filteranlage. Das Schneidsystem steht für hervorragende Schnittqualität beim Plasmaschneiden und ist auch mit Fasenschneidkopf zur Schweißnahtvorbereitung erhältlich.

-

MasterCut

MasterCut

Die MasterCut Baureihe

Die MasterCut Baureihe

Die MasterCut Baureihe ist ein flexibles und robustes 3D-Schneidsystem für nahezu jede Schneidaufgabe. Sie ermöglicht technologieübergreifende Arbeitsprozesse (Flachbett, Rohr- & Profilbearbeitung, Autogen, Beschriften) und besticht durch absolute Zuverlässigkeit auch im Dreischichtbetrieb.

-

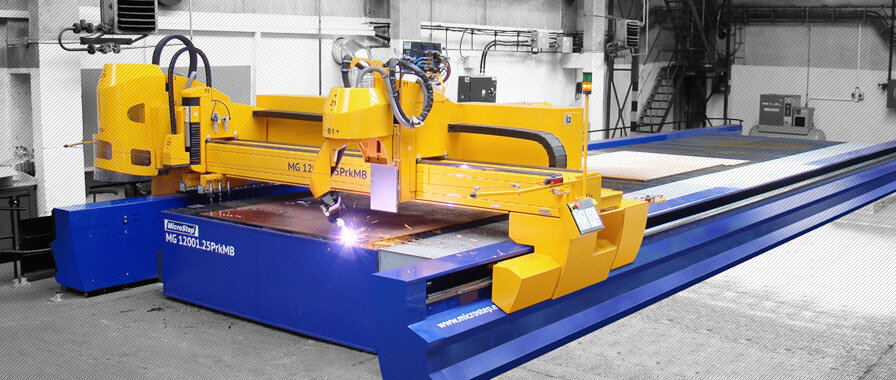

MG

MG

MG Baureihe

MG Baureihe

Das Top-Produkt unter den MicroStep-Schneidanlagen. Sie ist für den dauerhaften Einsatz in der Industrie gebaut und erfüllt höchste Anforderungen an Präzision, Leistung und Bedienbarkeit. Die Baureihe MG ist der Alleskönner von MicroStep und Vorreiter der Branche in Sachen Multifunktionalität und Prozesssicherheit.

-

DRM

DRM

Die DRM Baureihe

Die DRM Baureihe

Die DRM Baureihe ist der starke Spezialist und dank enormer Fertigungstiefe die Schneidlösung für nahezu jede Aufgabe. Die Plasmaschneidanlage ermöglicht die 3D-Bearbeitung an Blechen, Rohren, Profilen & Behälterböden mit außergewöhnlichen Ausmaßen.

-

CombiCut

CombiCut

CombiCut Baureihe

CombiCut Baureihe

Die passende Lösung für alle Temperaturbereiche und Umgebungsvariablen stellt die CombiCut Baureihe dar. Vielfältigste Technologien (Mehrbrennerbetrieb, Fasenschneiden, Bohren, Markieren) können an diesem extrem widerstandsfähigen System kombiniert werden.

-

DS

DS

DS Baureihe

DS Baureihe

Die DS Baureihe ist eine automatische zeit- und kosteneffiziente Prozessstraße zur Bearbeitung von Blechen und Profilen. Sie wurde entwickelt, um an Flachmaterial sowie an quadratischen oder rechteckigen Profilen hocheffiziente Bohrungen und Gewinde anbringen und mittels Plasmatechnologie oder Autogentechnologie schneiden zu können.

-

CPCut & PipeCut

CPCut & PipeCut

CPCut & PipeCut Baureihe

CPCut & PipeCut Baureihe

Die Schneidlösung für Rohre und Profile wurde für Werkstücke mit großen Durchmessern und Längen entwickelt. Die CPCut & PipeCut Baureihe ermöglicht die 3D-Bearbeitung von Rohren und allen gängigen Profilformen mit Stückgewichten bis 12 Tonnen und kann auch mit mehreren Brennern (Plasma, Autogen) ausgestattet werden.

-

ProfileCut

ProfileCut

ProfileCut Baureihe

ProfileCut Baureihe

Die ProfileCut Baureihe ist ein wahrer Allrounder der Trägerbearbeitung. Dank ihrer robusten Bauweise und der großzügigen Bearbeitungsfläche ist die 3D Profil- & Trägerbearbeitung bis 1.000 mm Höhe und 24 m Länge möglich. Der Einsatz des 120°-Fasenschneidkopfs oder eines Bohrsupports garantiert volle Flexibilität.

Zubehör

Zubehör Zubehör

ZubehörBei den für den Betrieb einer Schneidanlage notwendigen Peripherieanlagen empfehlen wir renommierte Hersteller, mit denen MicroStep eng zusammenarbeitet. Gerne sind wir Ihnen bei der Auswahl einer auf Ihre Bedürfnisse und Ihre Schneidanlage zugeschnittenen Lösung behilflich – sprechen Sie uns an, nutzen Sie unser Know-how!

- Hintergrundwissen

Plasmaschneidanlagen Hintergrundwissen - Plasmaschneidanlagen

Hintergrundwissen - PlasmaschneidanlagenCNC-Plasmaschneidanlagen überzeugen mit wirtschaftlichen und präzisen Schnitten und sind vor allem bei mittleren Materialstärken konkurrenzlos. Moderne Plasmaschneidmaschinen vereinen Effizienz, dauerhafte Leistungsfähigkeit und Multifunktionalität.

-

-

Brennschneidanlagen

-

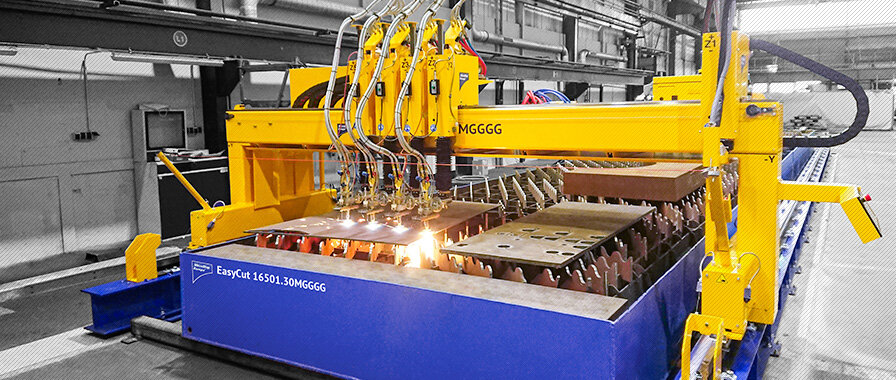

EasyCut

EasyCut

EasyCut Baureihe

EasyCut Baureihe

Für modernes Autogenschneiden auf höchstem Niveau steht die EasyCut Baureihe. Sie ist die ideale Anlage für präzise und kostengünstige Autogenschnitte bis 300 mm und besticht mit einer robusten, einfachen und wartungsfreundlichen Konstruktion.

-

CombiCut

CombiCut

CombiCut Baureihe

CombiCut Baureihe

Die passende Lösung für alle Temperaturbereiche und Umgebungsvariablen stellt die CombiCut Baureihe dar. Vielfältigste Technologien (Mehrbrennerbetrieb, Fasenschneiden, Bohren, Markieren) können an diesem extrem widerstandsfähigen System kombiniert werden.

Zubehör

Zubehör Zubehör

ZubehörBei den für den Betrieb einer Schneidanlage notwendigen Peripherieanlagen empfehlen wir renommierte Hersteller, mit denen MicroStep eng zusammenarbeitet. Gerne sind wir Ihnen bei der Auswahl einer auf Ihre Bedürfnisse und Ihre Schneidanlage zugeschnittenen Lösung behilflich – sprechen Sie uns an, nutzen Sie unser Know-how!

- Hintergrundwissen

Brennschneidanlagen Hintergrundwissen - Brennschneidanlagen

Hintergrundwissen - BrennschneidanlagenBrennschneidmaschinen überzeugen durch robusten Aufbau, Präzision und Leistungsstärke bei großen Materialstärken.

-

-

Wasserstrahlschneidanlagen

-

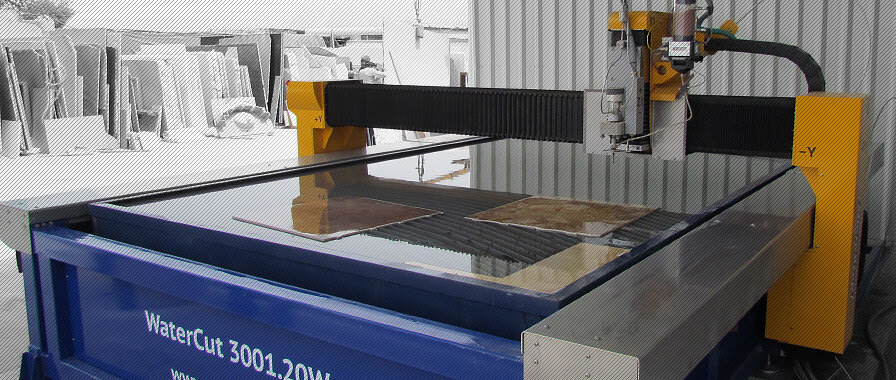

WaterCut

WaterCut

WaterCut Baureihe

WaterCut Baureihe

Die WaterCut ist eine hochpräzise, zuverlässige und kompakte Wasserstrahlschneidlösung, die den 2D-und auch 3D-Zuschnitt von nahezu allen Materialien ermöglicht – ohne diese thermisch zu beeinflussen.

-

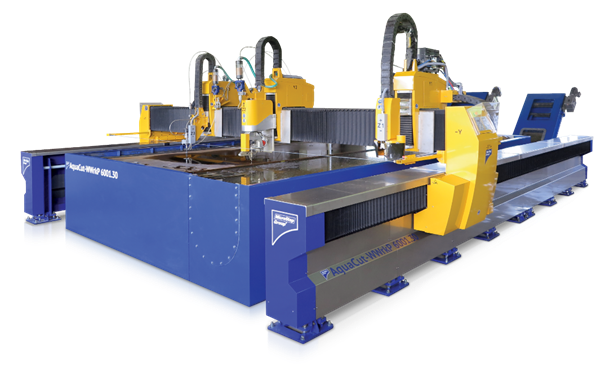

AquaCut

AquaCut

AquaCut Baureihe

AquaCut Baureihe

Höchste Präzision ohne thermische Einwirkung: für diese Schneidanforderungen beinahe aller Materialien wurde die Wasserstrahlschneidanlage AquaCut entwickelt. Die Maschine kann mit einem 5-Achsen Wasserstrahlrotator ausgestattet oder auch mit einer Plasma- oder Bohreinheit kombiniert werden.

Zubehör

Zubehör Zubehör

ZubehörBei den für den Betrieb einer Schneidanlage notwendigen Peripherieanlagen empfehlen wir renommierte Hersteller, mit denen MicroStep eng zusammenarbeitet. Gerne sind wir Ihnen bei der Auswahl einer auf Ihre Bedürfnisse und Ihre Schneidanlage zugeschnittenen Lösung behilflich – sprechen Sie uns an, nutzen Sie unser Know-how!

- Hintergrundwissen

Wasserstrahlschneidanlagen Hintergrundwissen - Wasserstrahlschneidmaschine

Hintergrundwissen - WasserstrahlschneidmaschineWasserstrahlschneidanlagen kommen dann zum Einsatz, wenn thermische Einflüsse auf das Material unerwünscht sind und höchste Präzision gefragt ist. Dabei überzeugen sie mit flexiblen Bearbeitungsoptionen für eine Vielzahl an Schneidaufgaben an unterschiedlichsten Materialien.

-

-

Abkantpressen

-

eB ULTRA

eB ULTRA

eB ULTRA Baureihe

eB ULTRA Baureihe

Die 100 % elektrische Abkantpresse der Baureihe eB ULTRA von MicroStep Europa und unserem Technologiepartner ACCURL ist wirtschaftlich in der Anschaffung und arbeitet genau und zuverlässig.

-

EUROMASTER

EUROMASTER

EUROMASTER Baureihe

EUROMASTER Baureihe

Wirtschaftlich, präzise und zuverlässig: Abkantpressen der Baureihe EUROMASTER von MicroStep Europa und unserem Technologiepartner ACCURL bieten bei überschaubaren Investitionskosten eine sehr große Flexibilität was zum Beispiel die Ausführung von Presskraft und Arbeitsbereich angeht. Eine Anlagenbaureihe, die sich darüber hinaus hervorragend automatisieren lässt!

- Hintergrundwissen

Abkantpressen Hintergrundwissen - Abkantpressen

Hintergrundwissen - AbkantpressenBiegetechnologie von MicroStep Industry bietet höchste Präzision und Prozesssicherheit, ist durchgehend mit hochwertigen Komponenten ausgestattet und nahezu vollständig automatisierbar.

-

-

Automation

-

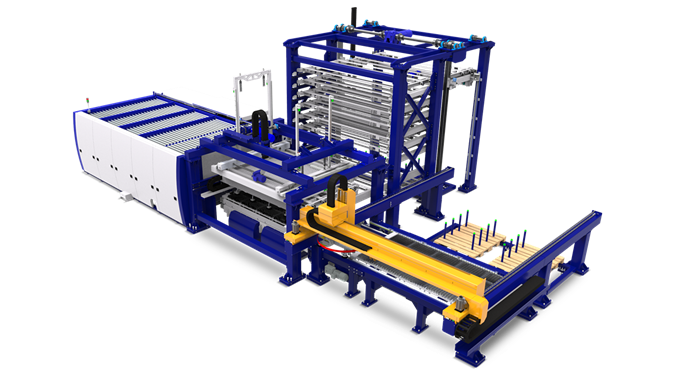

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

Lösungen zur Be- und Entladung sowie Lagerung von Blechen bzw. Sortierung geschnittener Teile: Mit den MicroStep Technologien MSLoad, MSTower, MSSort automatisieren Sie Ihre Schneidsysteme und holen so das absolute Maximum aus Ihrer Anlage heraus.

-

MSLoop

MSLoop

-

MSFeed

MSFeed

-

Digitalisierung

Digitalisierung Digitalisierung

Digitalisierung

Mit MicroStep-Anlagen sind Sie bereits heute bestens für die vernetzte Fertigung der Zukunft gerüstet. Unsere Experten beraten Sie gerne – Lassen Sie uns den Schritt in die Zukunft gemeinsam gehen!

- Hintergrundwissen

Automation Hintergrundwissen - Automationstechnologien

Hintergrundwissen - AutomationstechnologienAutomationstechnologien sind ein wichtiger Faktor, um Produktionsprozesse effizient zu gestalten. Mit geeigneten Materialhandlingsystemen lässt sich beispielsweise die Auslastung und im Ergebnis der Output einer Bearbeitungsmaschine maximieren.

-

Your Partner for Cutting, Bending and Automation

Kontakt

Your Partner for Cutting, Bending and Automation

Kontakt

Die gesuchte Seite konnte leider nicht gefunden werden.

Wir hoffen aber, dass wir Sie für weitere interessante Inhalte begeistern können:

Startseite von

MicroStep Europa

Produkte von

MicroStep Europa

Kundenservice von

MicroStep Europa

© 2024 Copyright & Page Design by MicroStep Europa - Alle Rechte vorbehalten.