Nach ausgiebiger Suche entschied sich die Peters Werft für MicroSteps CombiCut mit mehreren Bearbeitungsoptionen

„Das Gesamtpaket aus Preis, Kompetenz und Überzeugungskraft gaben den Ausschlag“

Die traditionsreiche Peters Werft GmbH setzt für den 3D-Zuschnitt von großformatigen Blechen auf eine Plasma-Autogenschneidanlage der CombiCut Baureihe

Publiziert 17.09.2018 | Erich Wörishofer

Unternehmensprofil:

Am Hafen 625599 WewelsflethDeutschland

Die Peters Werft ist ein mittelständisches Unternehmen, das seinen Kunden Neubau, Umbau oder Reparaturen gleichermaßen anbietet. Die Wurzeln der Schiffswerft gehen bis ins Jahr 1871 zurück. Heute werden auf der Werft beispielsweise Containerschiffe, Mehrzweckfrachter, Passagierschiffe, Spezialschiffe und Mega-Yachten gebaut.

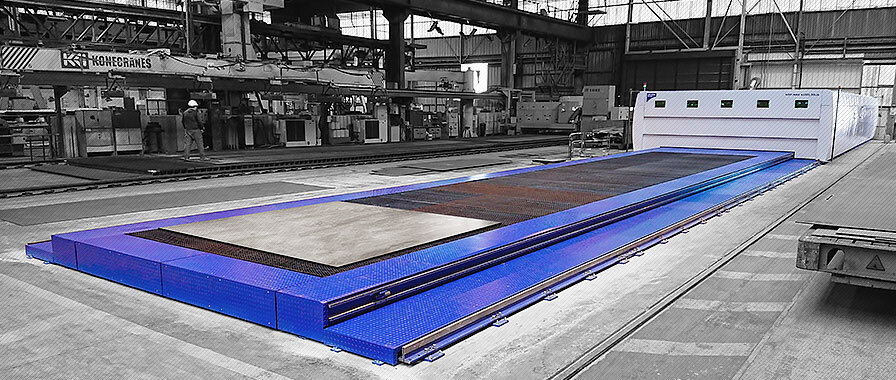

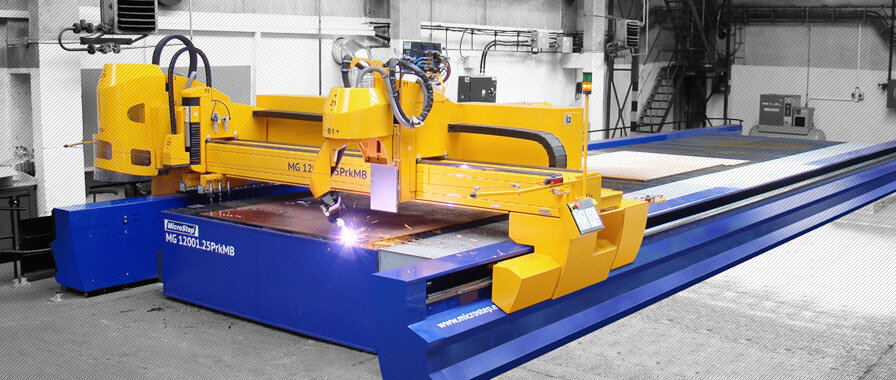

Die Peters Werft entschied sich für eine Plasma-Autogenschneidanlage mit einer Bearbeitungsfläche von 12.000 x 3.500 mm für großformatige Bleche.

Die Peters Werft begleitet seit beinahe 150 Jahren die Geschichte der Seefahrt. Fast 700 Schiffe wurden in Wewelsfleth in Schleswig-Holstein neugebaut und viele hunderte umgebaut oder repariert. Um künftig effektiver und produktiver arbeiten zu können, modernisierte der mittelständische Betrieb in der jüngeren Vergangenheit seine Fertigung konsequent. Im Bereich Zuschnitt vertraut er seitdem auf MicroStep-Technologie. Seit November 2017 im Einsatz ist die Baureihe CombiCut – Flexibilität war bei der 3D-Plasma-Autogenschneidlösung entscheidend.

Die Produkte der Peters Werft GmbH befahren weltweit Flüsse und Meere. Die Wurzeln des mittelständischen Traditionsbetriebs gehen bis auf das Jahr 1871 zurück. Seitdem liefen knapp 700 Schiffe von Wewelsfleth vom Stapel. Angefangen bei Schleppern und Fähren über Container-, Fahrgast-, Bagger-, Behörden- oder Gewässerschutzschiffe; bis hin zu Segelschiffen und Megayachten wurden unterschiedlichste Schiffstypen in der 60 Kilometer nordwestlich von Hamburg gelegenen Gemeinde direkt an der Einmündung von der Stör in die Elbe bearbeitet. Nationale aber auch internationale Kunden vertrauen auf die Dienste der Werft – etliche dabei seit vielen Jahren. Große Aufmerksamkeit erzielte das Unternehmen mit dem Neubau der „Al Mirqab“, mit 133 Metern eine der längsten Motoryachten der Welt, oder aktuell mit der Restaurierung der historischen Viermast-Stahlbark „Peking“ für das Hamburger Hafenmuseum. „Mit unseren flexiblen, engagierten und qualifizierten Mitarbeitern schaffen wir innovative und maßgeschneiderte Lösungen im Schiffbau“, erklärt Sebastian Dethlefs, Assistant Manager bei der Peters Werft GmbH, die Stärken der Werft. Sämtliche Kerngewerke mit den entsprechenden Werkstätten befinden sich direkt auf dem Werftgelände. „Das bedeutet kurze Arbeits- und Entscheidungswege für unterschiedliche Kundenbedürfnisse“, so Dethlefs.

Effektiver und produktiver mit flexibler Schneidlösung mit Plasma- Autogen- und Beschriftungstechnologie

Hinter dem traditionsreichen Schiffsbauer liegt eine Zeit der Modernisierung. Umfangreiche Investitionen wurden in den vergangenen Jahren in neue Betriebsanlagen getätigt. Unter anderem wurden neue und flexible Wetterschutzhallen über den Trockendocks errichtet und eine mehr als 20 Jahre alte Schneidanlage ausgetauscht. Ziel bei der Suche nach einer Ersatzbeschaffung war es, künftig effektiver und produktiver arbeiten zu können, um weiter wettbewerbsfähig zu bleiben. So wurden etliche Technologien im Detail geprüft, Lösungen verglichen und der Bedarf analysiert. Nach umfangreicher Suche entschied sich das Unternehmen für eine CombiCut Baureihe von MicroStep. Den Ausschlag für MicroStep gab dabei „das Gesamtpaket in Form von Preis, Kompetenz und Überzeugungskraft“, blickt Dethlefs auf die Kaufentscheidung Mitte 2017 zurück.

"Den Ausschlag für MicroStep gab das Gesamtpaket in Form von Preis, Kompetenz und Überzeugungs-kraft. Die Anlage wurde zügig aufgebaut und angeschlossen. Die Kommunikation war sehr gut"

Sebastian Dethlefs

Assistant Manager | Peters Werft GmbH

Anlagenprofil:

MicroStep CombiCut Baureihe- Netto-Bearbeitungsfläche 12.000 x 3.500 mm

- Plasmarotator zur Schweißnahtvorbereitung bis 45° mit automatischer Kalibriereinheit

- Autogenschneiden

- CCD-Kamera zum Einscannen von Schablonen und Konturen

- Tintenstrahlmarkierer

„Mit der Implementierung der Software von SigmaNest und der Software selbst waren und sind wir zufrieden“

Die robuste und flexible Schneidlösung vereint mehrere Technologien an einem Portal zum Plasmaschneiden, autogenen Brennschneiden, Fasenschneiden und Beschriften auf einer Arbeitsfläche von 12.000 x 3.500 mm und kommt je nach Auftragsvolumen im Mehrschicht- oder im Einschichtbetrieb zum Einsatz. Dabei bearbeitet die Peters Werft mit dem Schneidcenter Niro-, Stahl- und Aluminiumplatten bis 80 mm mit Plasma- und bis zu 120 mm mit Autogentechnologie. „Die Anlage wurde zügig aufgebaut und angeschlossen. Die Kommunikation war sehr gut“, sagt der Assistant Manager des Schiffbaubetriebs.

In Sachen Software vertraut die Peters Werft GmbH auf die Lösungen von MicroStep-Partner SigmaNest. Diese wurden mit der CombiCut Plasma-Autogenschneidanlage im November 2017 implementiert. „Mit der Implementierung der Software von SigmaNest und der Software selbst waren und sind wir zufrieden“, so Dethlefs.

Nun ist das neue System einige Monate in Betrieb, zahlreiche Schneidaufträge wurden abgearbeitet, die Entscheidung für die Modernisierung machte sich bezahlt, wie Sebastian Dethlefs versichert: „Die Anlage und auch die neuen Hallen steigern die Qualität und Wettbewerbsfähigkeit der Werft nachhaltig, sie sind uns eine große Hilfe.“

DIE HIGHLIGHTS DER PLASMA- AUTOGENSCHNEIDANLAGE COMBICUT 12001.35 PRCKGI IM ÜBERBLICK

CombiCut Baureihe | Robuster Produktionshelfer mit einer Bearbeitungsfläche von 12.000 x 3.500 mm

Die CombiCut Baureihe ist eine Brennschneidanlage in extrem widerstandsfähiger und robuster Bauweise, die zahlreiche Technologien und Brenner an einem Portal vereinen kann. Die Peters Werft investierte in eine Plasma-Autogenschneidanlage mit einer Bearbeitungsfläche von 12.000 x 3.500 mm für großformatige Bleche. An den CNC-Brennschneidtisch mit energiesparender und effizienter Sektionsabsaugung ist eine Filteranlage des deutschen Herstellers Teka angeschlossen, eine ZPF 9H mit 15 kW.

MicroStep R5 Rotator | 3D-Bearbeitung zum Beispiel zur Schweißnahtvorbereitung bis 45°

Zur 3D-Bearbeitung von kleinen und mittleren Materialstärken wurde die CombiCut Schneidlösung bei der Peters Werft mit einem MicroStep R5 Rotator ausgerüstet. Das endlosdrehende Fasenaggregat ermöglicht die Anarbeitung einfacher und komplexer Nähte, so können Fasen zum Beispiel zur Schweißnahtvorbereitung bis 45° geschnitten werden. Als Plasmaquelle dient eine HiFocus 360i neo von Kjellberg mit automatischer Gaskonsole sowie Contour Cut Speed Technologie. Zusätzlich wurde ein Blendschutz am Plasmasupport angebracht.

Autogenes Brennschneiden | Zusätzlicher Support zum Brennen von hohen Materialstärken

Um für den Zuschnitt höherer Materialstärken gerüstet zu sein, wurde die CombiCut um eine Technologie zum autogenen Brennschneiden erweitert. So steht ein Maschinenschneidbrenner des Typs FIT+ von GCE zur Verfügung.

CCD-Kamera zum Digitalisieren von Schablonen

Eine weitere Technologie innerhalb der multifunktionalen Schneidanlage bei der Peters Werft ist eine CCD-Kamera. Diese dient zum Abtasten von Schablonen im Maßstab 1:1. Die über die CCD- Kamera erfassten Zeichnungen werden anschließend in einen NC-Code umgewandelt oder können nach der Umwandlung als DXF-Datei weiterbearbeitet werden.

Vollautomatische Tintenstrahlbeschriftung

Ebenfalls in das System integriert wurde eine Inkjet-Markiereinheit zur automatischen Tintenstrahlbeschriftung.

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

MSE SmartFL

MSE SmartFL

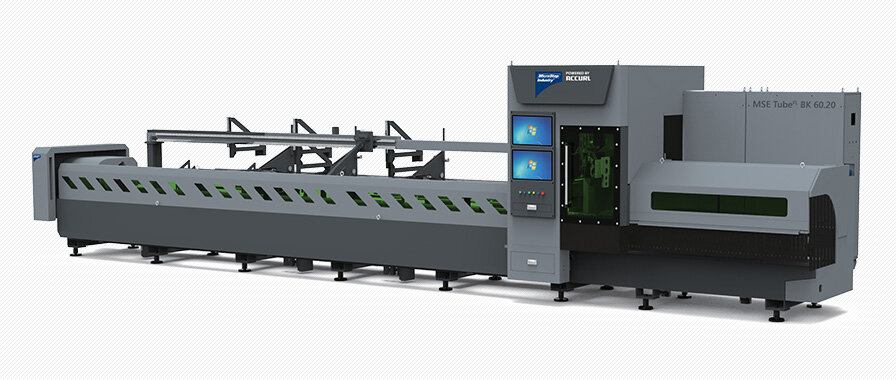

MSE TubeFL

MSE TubeFL

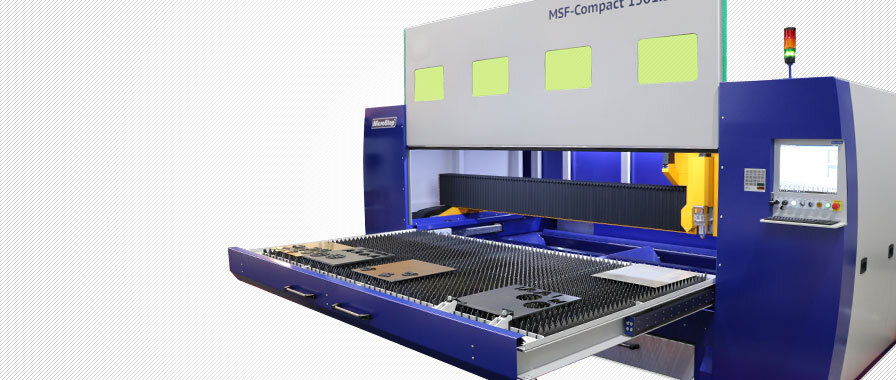

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

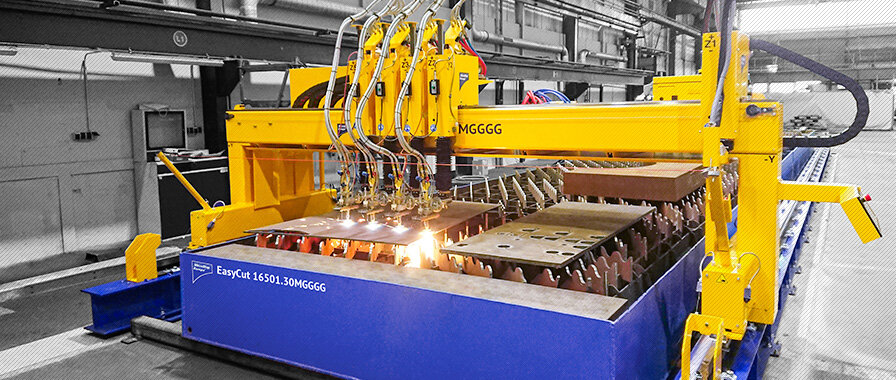

EasyCut

EasyCut

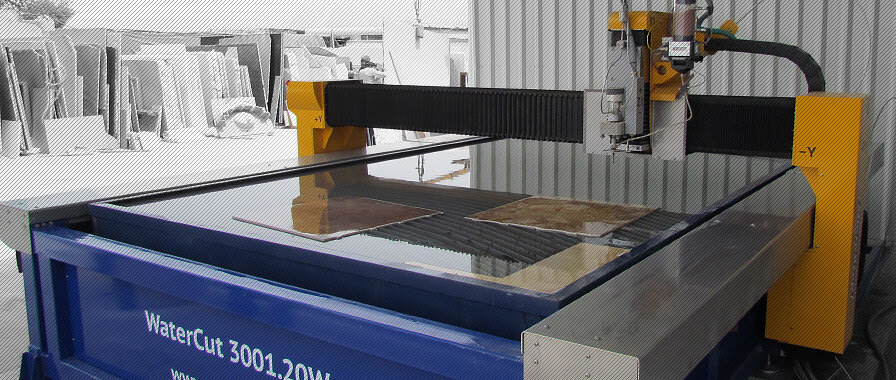

WaterCut

WaterCut

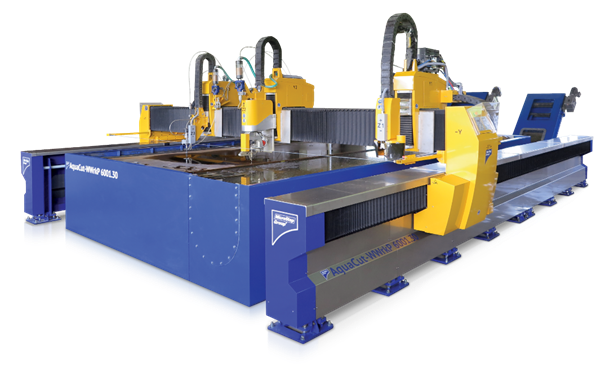

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

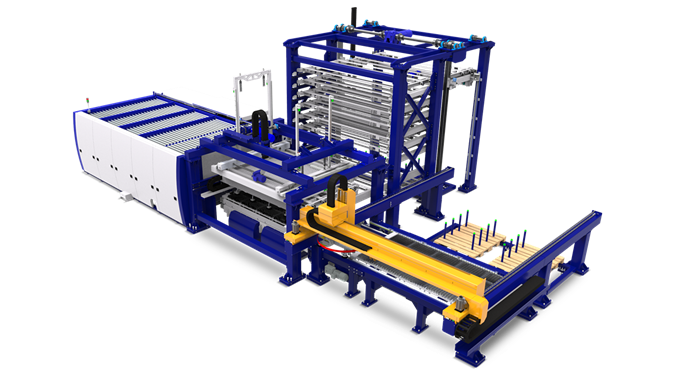

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung