Entscheidung für MicroStep: Präzision und Prozesssicherheit gaben für Agility Subsea Fabrication den Ausschlag

"Eine effiziente, flexible und zuverlässige Lösung"

Die Firma Agility Subsea Fabrication, Spezialist für Unterwassersysteme in der Gas- und Ölindustrie vertraut auf die CombiCut Baureihe mit Technologien zum Plasmaschneiden, Brennschneiden und Markieren

Publiziert 17.09.2018 | Erich Wörishofer

Unternehmensprofil:

Stalsbergveien 1

3128 Notteroy

Norwegen

Weltweit vertrauen renommierte Unternehmen aus der Gas- und Ölindustrie auf die Unterwassersysteme der norwegischen Firma Agility Subsea Fabrication. Bei den individuell gefertigten Technologien sind Präzision, Robustheit und Zuverlässigkeit essentiell, schließlich sind die Produkte extremen Umgebungen ausgesetzt und dauerhaft im Einsatz. Maßgeblich für die Arbeit des 280-Mann starken Unternehmens sind die Themen Qualität, pünktliche Lieferung und enorme Flexibilität in der Fertigung.

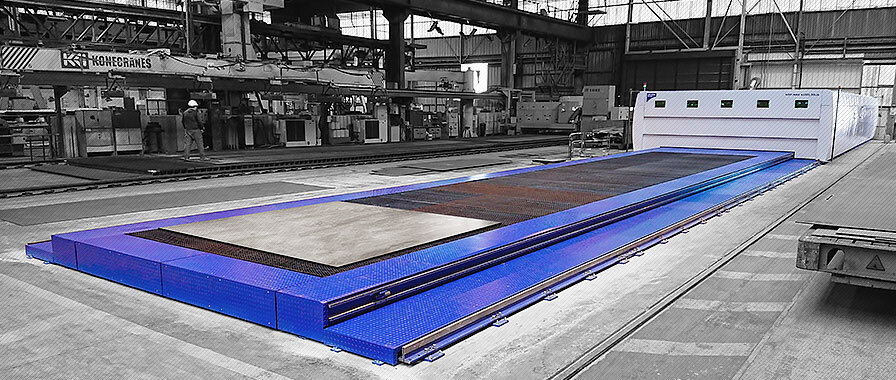

Effektivität und Zuverlässigkeit: Nach diesen Faktoren suchte die Firma Agility Subsea Fabrication, als es um eine Ersatzlösung der in die Jahre gekommenen Schneidanlage ging. Der Hersteller von Unterwassertechnologie schaute sich dabei intensiv auf dem Markt um, bevor er sich für ein extrem flexibles MicroStep-System entschied: für eine Plasma-Autogenkombination der CombiCut Baureihe. Das multifunktionale Schneidsystem ermöglicht die 3D-Bearbeitung von Flachmaterial mit Plasmatechnologie, autogenem Brennschneiden, Tintenstrahlmarkierer und einem kleinen Markierbohrer.

Weltweit vertrauen renommierte Unternehmen aus der Gas- und Ölindustrie auf die Unterwassersysteme der norwegischen Firma Agility Subsea Fabrication. Bei den individuell gefertigten Technologien sind Präzision, Robustheit und Zuverlässigkeit essentiell, schließlich sind die Produkte extremen Umgebungen ausgesetzt und dauerhaft im Einsatz. Maßgeblich für die Arbeit des 280-Mann starken Unternehmens sind die Themen Qualität, pünktliche Lieferung und enorme Flexibilität in der Fertigung.

Als es an der Zeit war eine in die Jahre gekommene Schneidanlage durch moderne Technologie zu ersetzen, nahm sich das Entscheidungsgremium viel Zeit und schaute genau hin. „Als einer der führenden Anbieter im globalen Unterwassersegment müssen wir äußerst kurzfristig liefern können! Aus diesem Grund wählen wir immer Qualitätsmaschinen für unsere Produktion“, erklärt Thomas Nilsen-Aas, Produktionsleiter bei Agility Subsea Fabrication, die Firmenpolitik beim Neukauf von Maschinen.

Man habe drei Lieferanten kontaktiert und deren Referenzen überprüft. Unter anderem wurde das ebenfalls in Norwegen beheimatete Schiffbauunternehmen Kleven Verft AS, MicroStep-Kunde seit 2014, kontaktiert. „Sie gaben uns sehr gutes Feedback. Wir entschieden uns für diese Lösung nach einer umfassenden Bewertung von Technologie, Zuverlässigkeit und Service ", so Nilsen-Aas.

„Wir entschieden uns für diese Lösung nach einer umfassenden Bewertung von Technologie, Zuverlässigkeit und Service. Die Prozesssicherheit von MicroStep in Kombination mit dem Service hat uns überzeugt."

Thomas Nilsen-Aas

Produktionsleiter | Agility Subsea Fabrication

Anlagenprofil:

MicroStep CombiCut-Baureihe- Netto-Bearbeitungsfläche 24.000 x 6.000 mm

- Plasmarotator zur Schweißnahtvorbereitung bis 45° mit automatischer Kalibriereinheit

- 2x Autogenschneiden

- Tintenstrahlmarkierer

- Nadelmarkierer

„Die Lieferzeit ist der Schlüssel zum Erfolg, deshalb brauchen wir ein effizientes Schneidzentrum“

Der Spezialist für Unterwassertechnologie vertraut auf MicroStep und seine CombiCut Baureihe mit einer Vielzahl an Bearbeitungsoptionen auf einer Arbeitsfläche von 24.000 x 6.000 mm. Mit dem großen CNC-Brennschneidtisch können vier Bleche in einem Standardformat von 3 x 12 m aufgelegt, abgeräumt und bearbeitet werden. Die flexible Maschinenkonfiguration kombiniert unterschiedliche Schneid- und Markierverfahren. Der MicroStep Plasmarotator ermöglicht die 3D-Bearbeitung zum Beispiel zur Schweißnahtvorbereitung bis zu 45° – dank der automatischen, patentierten Kalibriereinheit ACTG® prozesssicher auch im Mehrschichtbetrieb. Als Plasmastromquelle steht eine leistungsstarke Hypertherm HPR400XD zur Verfügung. Für den Zuschnitt von höheren Materialstärken wurden zwei Autogenbrenner integriert, zur Beschriftung der Bleche ein Tintenstrahlmarkierer und ein kleiner Markierbohrer zum Körnen.

"Die Lieferzeit ist der Schlüssel zum Erfolg in der Unterwasserfertigung. Deshalb brauchen wir ein effizientes Schneidzentrum, weil wir nicht auf Teile warten können. Wenn wir das machen, verlieren wir den nächsten Job. Die Prozesssicherheit von MicroStep in Kombination mit dem Service hat uns überzeugt", sagt Nilsen-Aas. Sein Fazit nach mehr als zwei Jahren: „Eine effiziente, flexible und zuverlässige Lösung, deshalb freuen wir uns sehr über unsere Entscheidung".

Die Agility Subsea Fabrication entschied sich für eine Plasma-Autogenkombination der CombiCut Baureihe. Das flexible Schneidsystem ermöglicht Plasma-Fasenschnitte, Brennzuschnitte und Markierungen.

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

MSE SmartFL

MSE SmartFL

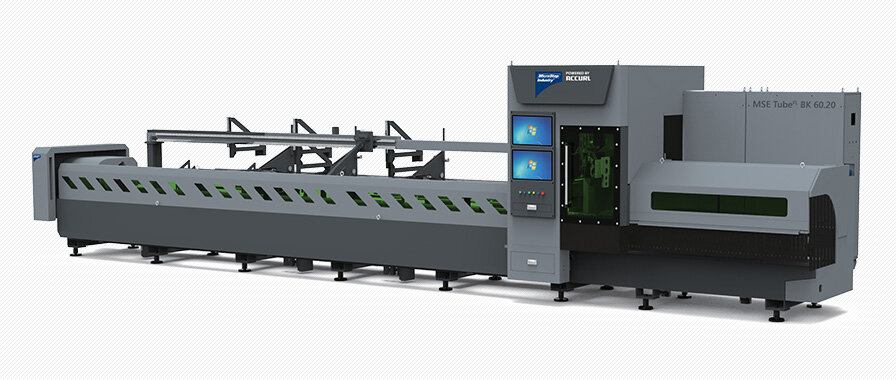

MSE TubeFL

MSE TubeFL

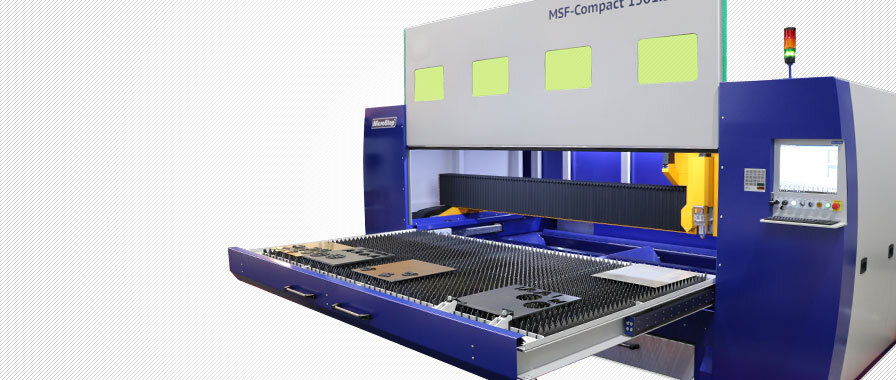

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

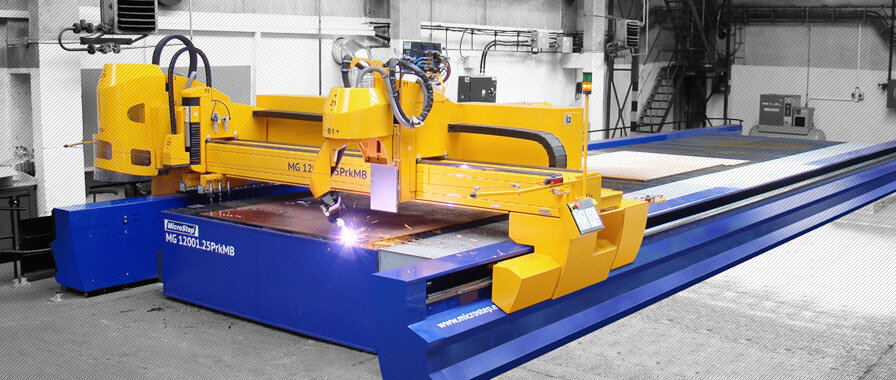

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

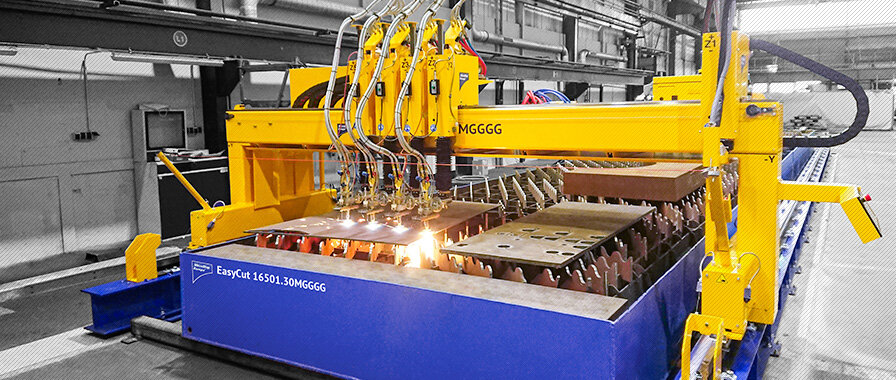

EasyCut

EasyCut

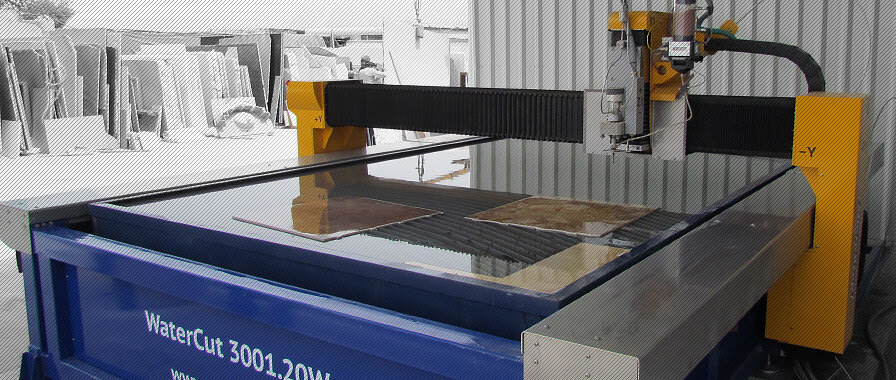

WaterCut

WaterCut

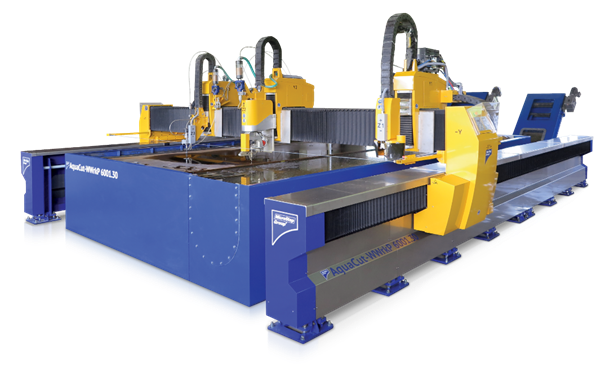

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

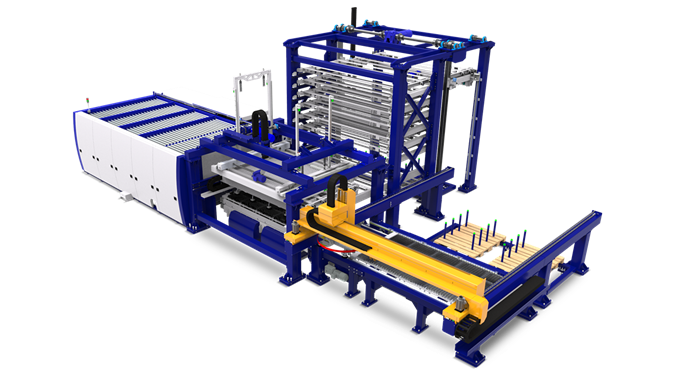

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung